第一作者简介:王俊飞(1981-),男,山西五台人,讲师,硕士,主要从事工程机械液压技术的科研和教学。

基金项目:成都理工大学工程技术学院院级基金项目(C122018 025);重型机械教育部工程研究中心“重型机械”研究生创新资助 (20172003)

摘 要:振动压路机由于振动工况复杂,频繁启动与制动,压实材料性能不稳定等,导致负载频繁波动,系统工作压力波动较大,且经常伴随有压力冲击,严重妨碍振动压路机工作性能,而对振动压路机振动液压系统工作压力影响因素众多且复杂。该文针对此种情况,通过理论推导分析并综合应用AMESim与ADAMS联合进行建模仿真及现场实验,对影响振动压路机振动液压系统工作压力的因素进行了分析论证,得出影响振动液压系统工作压力的主要因素,为振动系统的合理设计、可靠性提高及参数匹配等方面提供参考依据。

关键词:振动压路机;振动液压系统;工作压力;影响因素

振动压路机振动液压系统作为工作装置的动力源,其性能决定了振动压路机的使用范围、整机效率及压实效果[1]。工作压力是液压系统最基本、最重要的参数之一,决定着液压系统的可靠性与经济性,直接影响液压工作装置的工作性能。从压实效果看,应提高振动液压系统工作压力[2],但工作压力的提高受系统可靠性、元件寿命、泄漏增加、冲击振动等诸多因素的限制,故系统压力的合理设计与匹配尤为重要。振动压路机由于振动工况复杂,频繁起步加速与制动减速,压实材料性能不稳定,导致负载频繁波动,系统压力随之变化无常,正确分析出影响系统工作压力的因素,对振动系统设计的合理性、可靠性及匹配性等方面将提供一定参考依据,但目前没有一套成熟的方法对振动系统工作压力进行计算[3]。本文通过理论推导分析并综合应用AMESim与ADAMS进行建模仿真及现场实验进行论证,得出影响振动液压系统工作压力的主要因素。

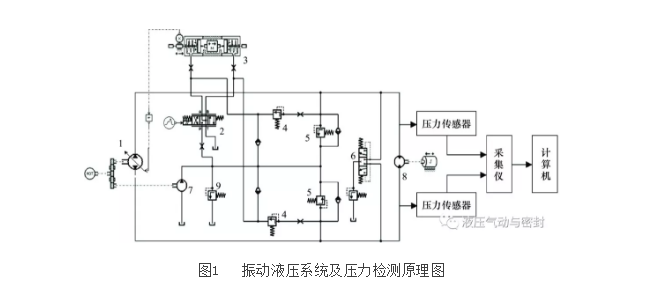

本文以某厂某型号振动压路机为研究对象,其振动液压系统如图1所示。振动系统采用变量泵-定量马达的闭式系统,为双频双幅。通过控制电液伺服阀输入电流的大小来控制伺服油缸的运动,从而改变振动泵倾斜方向与排量大小,进而控制振动马达正反转实现对高振幅与低振幅的切换,控制振动马达的流量实现对振动高低频率的切换。系统在现场实际作业条件下,采用SCPT压力传感器对振动马达进出口压力进行了动态测试,用Parker sensocontrol数据采集仪记录了各影响因素对系统工作压力影响的特性曲线。

2.1 振动轮振动参数对工作压力影响

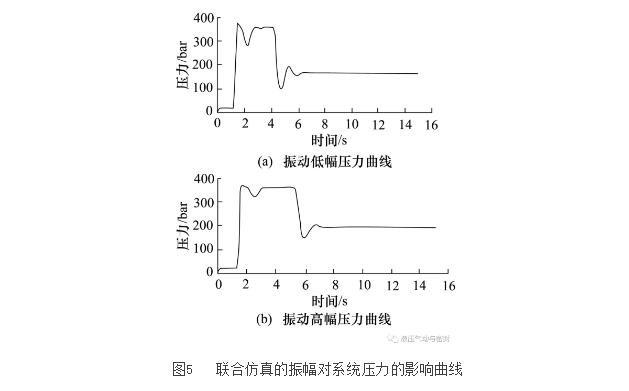

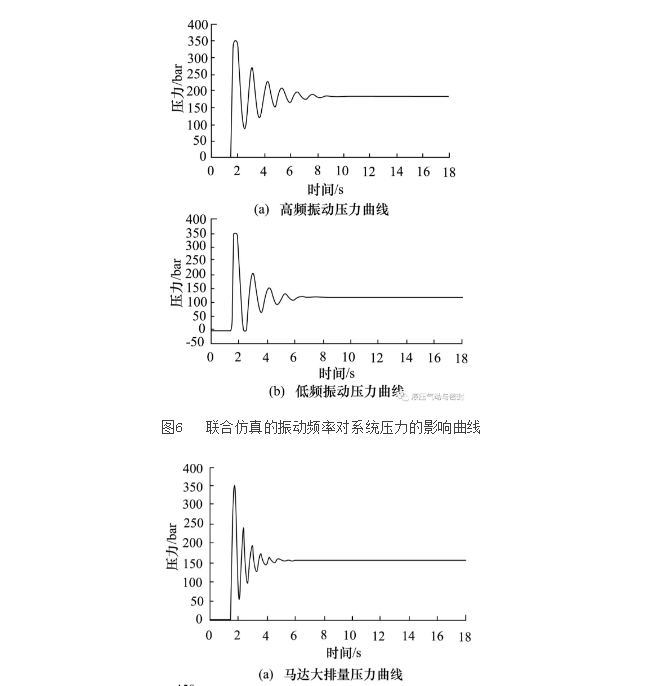

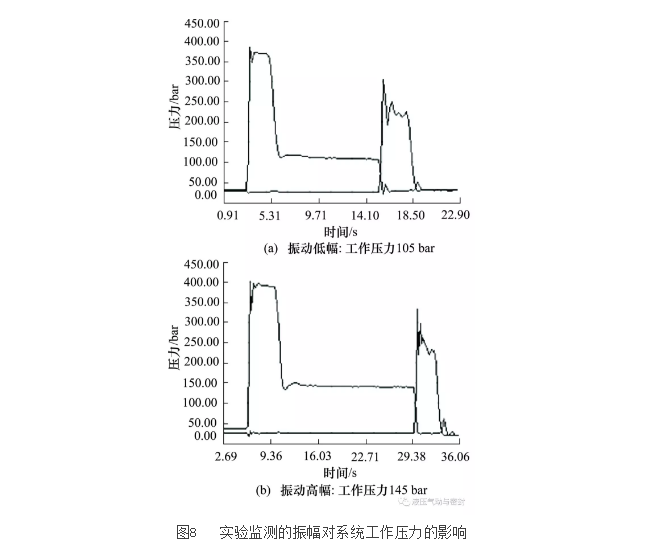

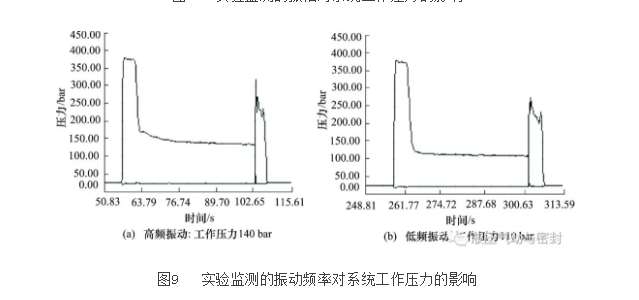

振动轮是振动液压系统驱动的执行工作装置,其振动参数与振动液压系统工作压力密切相关。而振动轮的主要振动参数包括振幅和频率,故振幅和频率对振动液压系统工作压力有着直接影响。

1) 振动轮振幅对系统工作压力的影响

振动压路机振动轴动力学方程为[4]:

激振力F0由振动液压系统提供,激振力与振动液压系统工作压力息息相关,激振力的大小直接反映液压系统工作压力的大小。由式(5)可知激振力与振动频率成正比,故系统工作压力与振动频率相关,频率越高,系统工作压力也将越高。

2.2 液压系统参数对系统工作压力的影响

1) 振动泵排量变化规律对系统压力的影响

振动压路机是通过电液伺服阀控制振动泵的斜盘倾斜角度发生变化来控制流量的大小与压力油的流向来实现压路机的起振、停振工况及调幅与调频的需求[6-7]。

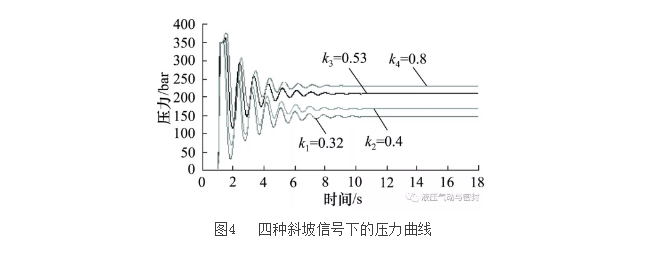

由振动轴的动力学方程公式(1)可知,振动马达输出的驱动转矩与激振器的惯性负载有很大关系,而惯性负载主要由结构参数(me、e、r0、m)和ε决定,其中me为偏心块质量、e为偏心距,m为偏心轴质量,r0为偏心轴半径。在结构参数设计确定后,角加速度决定着惯性负载的大小,由公式(4)可知,角加速度增大会使振动马达输出扭矩增大,进而导致系统压力增大。而角加速度的大小最终取决于振动泵排量的变化的快慢,故振动泵排量的变化规律影响着系统压力。振动泵排量变化越快,马达的转速变化也相应越快,则角加速度越大,系统压力越大。而振动泵排量的变化由电液伺服阀进行控制,本文通过控制加在电液伺服阀上的电流信号实现对斜盘倾角变化速度进行调节,进而分析出振动液压系统工作压力受振动泵排量变化规律的影响。文中输入4种不同斜率的斜坡信号,其液压系统压力仿真曲线如图4。由图4可知,随着斜坡信号斜率的增大,即振动泵排量变化越快,压力峰值的增量也越大,液压冲击越为严重。

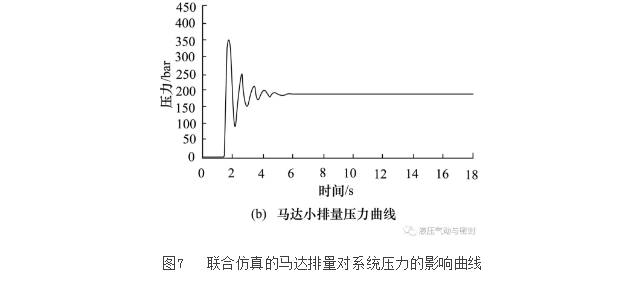

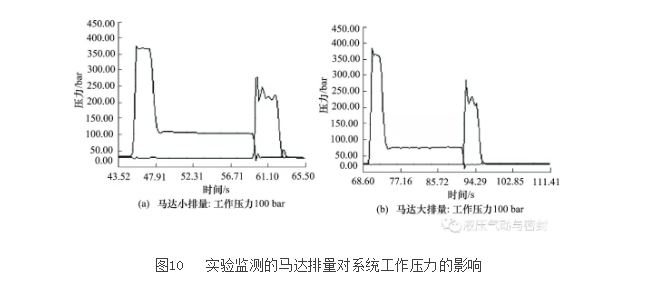

2) 振动马达排量对系统工作压力的影响

在保持振动频率、机械结构等参数不变的前提下,振动偏心轴保持正常稳定工作时,需要振动马达提供的工作扭矩Mm也将保持不变,由上述公式(2)可知,系统的工作压差Δp与振动马达排量q成反比关系,即增加振动马达排量可以减小系统工作压力。

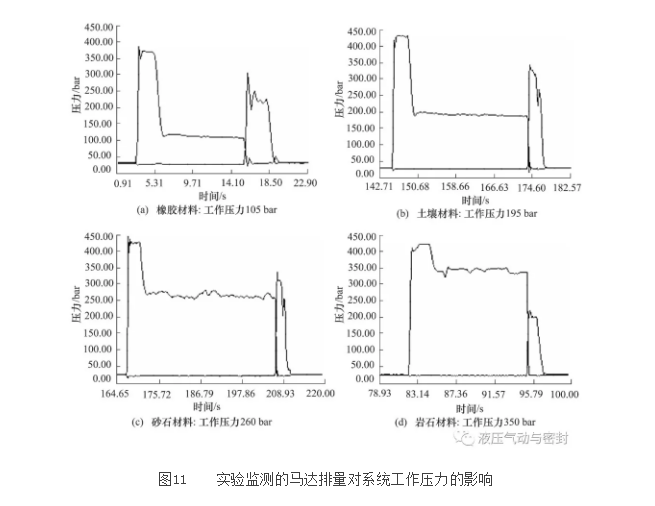

2.3 被压实路面的物理性能对系统工作压力的影响

振动压路机振动轮对地面作用力(简称动作用力)的大小不仅与振动压路机本身的振动参数有关,而且还与被压实材料的刚度和阻尼有关[8]。

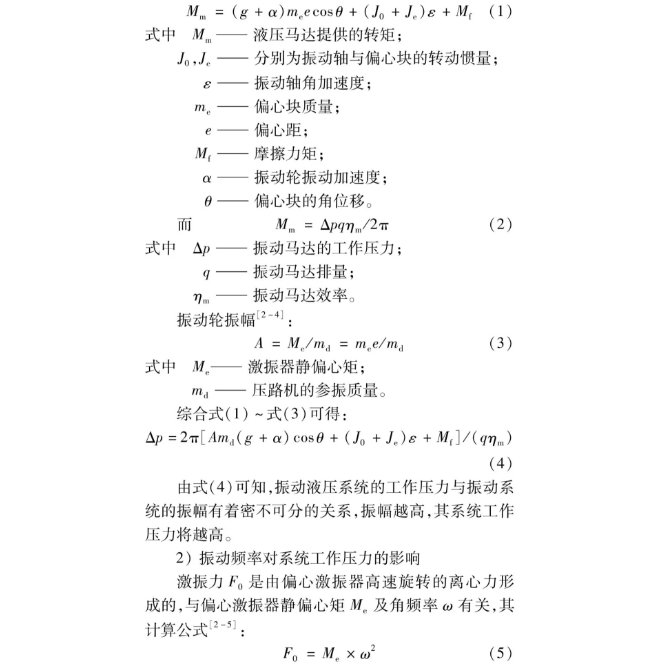

3.1 振动液压系统模型

本文采用AMESim建立振动液压系统的仿真模型,AMESim是一个多学科领域复杂系统建模仿真平台,可在该平台下建立复杂的、多学科领域的系统模型,是一个开放的仿真系统,可以方便地与ADAMS、MATLAB等多种软件联合建模仿真[10],利用AMESim建立的振动液压系统模型如图2所示,其负载模型正确建立是保证仿真结果准确的关键,负载模型通过ADAMS引入。

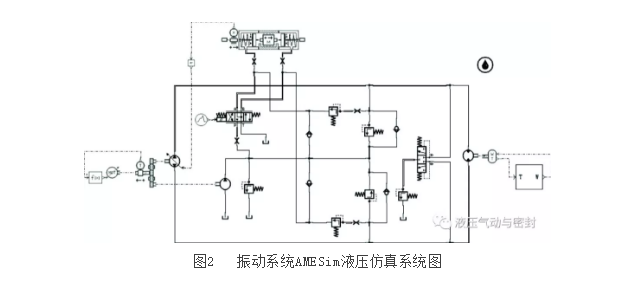

3.2 振动轮激振机构虚拟样机模型

根据某型号振动压路机的结构参数,在Pro/E中建立振动轮激振机构,主要包括振动论、振动轴、轴承、固定偏心块及活动偏心块等[11],在ADAMS/View环境下导入Pro/E输出的parasolid文件,将Pro/E建立的三维模型导入ADAMS。在ADAMS环境中定义各部件的质量,添加路面模型及各部件之间的约束关系[12],建立的振动轮激振机构虚拟样机模型如图3所示。

3.3 振动液压系统联合模型的仿真

将AMESim作为主控软件导入ADAMS建立的振动轮激振机构虚拟样机模型,在AMESim环境下对各液压元件的子模型及参数进行设置并进行仿真,其中电液伺服阀所加的控制信号、振动振幅、振动频率及振动马达排量对液压系统工作压力影响的仿真曲线如图4~图7所示。从图4~图7可知,仿真结果与理论分析结果一致。

、

、

本文在实际作业条件下进行现场动态试验,利用测试仪直接测定记录了各因素对振动液压系统工作压力的影响,有助于合理地确定各参数和选择元件,有效提高系统的性能。文中利用SCPT压力传感器对系统工作压力进行了动态测试,用Parker sensocontrol数据采集仪记录了各影响因素对系统工作压力影响的特性曲线,如图8~图11所示。由实际测试的结果可知,各因素对系统压力影响的变化规律与软件仿真结果基本相同,进一步验证了理论分析结果的正确性。为了验证被压实材料对系统工作压力的影响,采用某压路机分别对四种不同压实材料进行了对比压实实验:1.橡胶材料;2.一般土壤;3.砂石材料;4.岩石材料。通过现场实验记录了四种被压实材料的时间-压力曲线,如图11。由图11可知,橡胶材料路面,刚度与阻尼最小,振动系统的工作压力最小,约为105 bar;岩石材料路面,刚度与阻尼最大,振动系统的工作压力也最大,约为350 bar。实验证明:被压实材料的物理性能对振动液压系统工作压力有重要影响。

本文通过理论分析及软件仿真和现场实验验证,研究了影响振动系统工作压力的因素,得出以下结论,为振动系统的合理设计、参数匹配及可靠性提高等方面提供参考依据。

(1)其他振动压实条件相同的情况下,振动液压系统的工作压力随着振幅增大而增大;

(2)其他条件相同的情况下,振动液压系统的工作压力随着振动频率的提高而增大;

(3)机械结构等参数不变的前提下,振动泵排量的变化过程会影响激振器角加速度,进而影响振动系统的工作压力,振动泵排量变化越快,压力峰值的增量也越大。振动泵排量变化规律主要与电液伺服阀输入电流信号特性有关,合理选取电液伺服阀的电流控制信号对系统的工作压力及压实质量至关重要,应结合振动系统惯量和压实质量要求进行选取;

(4)振动马达的排量与振动系统工作压力成反比;

(5)被压实材料的物理性能对振动液压系统工作压力有重要影响,被压实材料刚度与阻尼越大,振动系统的工作压力也越大。合理选用不同吨位的压路机以及合理控制施工工艺尤为重要。

参考文献

[1] 严桃平.振动压路机的液压振动系统改进设计[J].液压与气动,2009,(12).

[2] 秦四成.振动压路机[M].北京:化学工业出版社,2006.

[3] 李凤琴,孙泽炎.振动压路机压实效果技术参数综述[J].建设机械技术与管理,2015,(5).

[4] 王鑫.振动压路机起振液压系统减少冲击仿真研究[D].西安:长安大学,2008.

[5] 赵利军,冯忠绪,赵丽萍,魏文澜.振动压路机振动轮振幅的探讨[J].西安建筑科技大学学报,2014,(2).

[6] 张玉双.机械驱动单钢轮振动压路机液压系统参数匹配研究[D].西安:长安大学,2016.

[7] 赵勇,王媛媛,胡兰岐,等.双钢轮振动压路机无级调频液压系统的仿真分析[J].液压与气动,2018,(3).

[8] 尹继瑶.压路机设计与应用[M].北京:机械工业出版社,2000.

[9] 钟飞,宋嘉翼.振动压路机工作参数对压实度影响研究[J].湖北工业大学学报,2018,(5).

[10] 梁全,苏齐莹.液压系统AMESim计算机仿真指南[M].北京:机械工业出版社,2014.

[11] 孔国华,陈乐尧,石明礼,段乾坤.振动压路机激振机构偏心块的设计优化[J].筑路机械与施工机械化,2016,(3).

[12] 解继红,杜勇.基于AMESim和ADAMS铰接车全液压转向系统分析[J].液压与气动,2016,(5).

评论区已关闭。